MotivexLab è il laboratorio prove di corrosione e invecchiamento accelerato che stai cercando. Con sede in Piemonte, a Rosta in provincia di Torino, operiamo per clienti di tutta Italia, con particolare specializzazione e focus alle aziende del settore automotive e aerospace.

Perché e quando realizzare un test di shock termico

La prova di shock termico fa parte dei test legati all’invecchiamento accelerato.

Le camere per lo stress termico sono uno strumento essenziale per la realizzazione di prove di resistenza a sollecitazioni termiche estreme.

Vengono utilizzate per capire e studiare il comportamento dei componenti in condizioni di improvviso cambiamento di temperatura.

Per parlare di Shock Termico e non di un semplice test di stabilità eseguito a diverse temperature, è necessario che il materiale sia sottoposto a un’escursione di almeno 15° nell’arco di un minuto.

Il Test per lo Shock Termico può essere eseguito in due modi: collegando due camere climatiche con diverse temperature per mezzo di una piattaforma mobile che trasferisce il tuo campione da un ambiente all’altro, oppure alterando rapidamente la temperatura all’interno di una singola camera climatica.

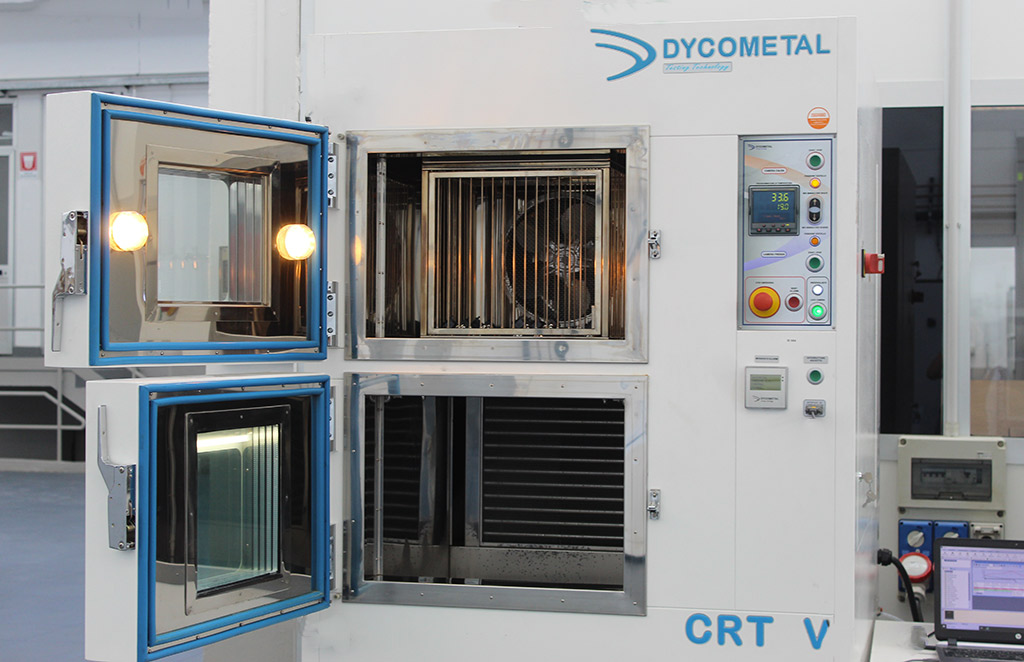

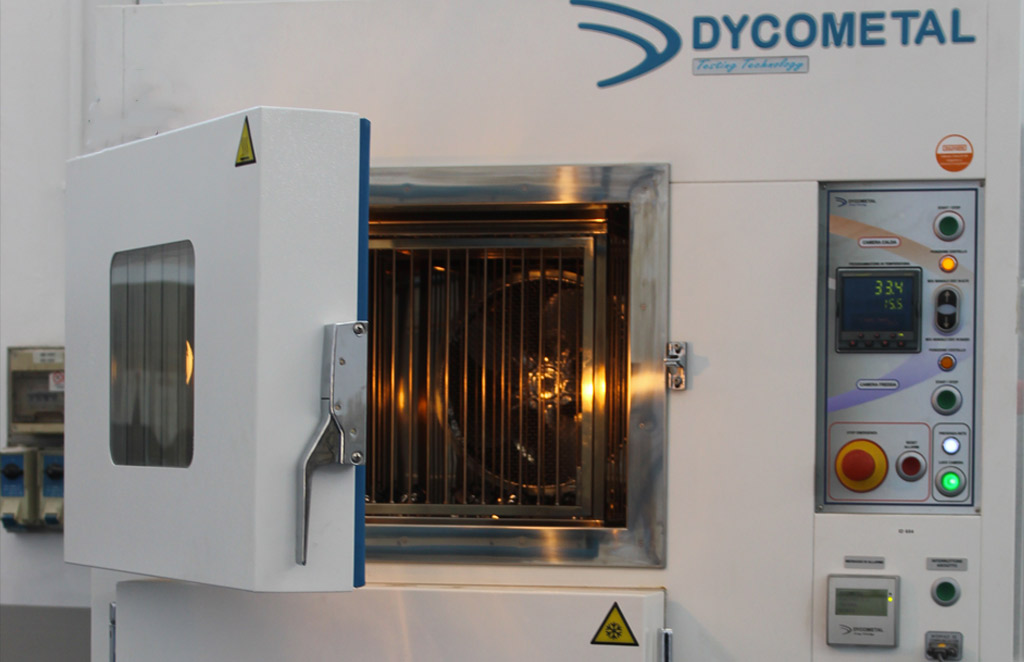

La macchina per shock termico Dycometal presente nel laboratorio MotivexLab è costituita da due compartimenti isolati e distinti, con temperature o condizioni di temperatura diverse. Il principio su cui lavora è la movimentazione del componente sottoposto ad analisi termica passando istantaneamente dalla cella calda a quella molto fredda (o viceversa).

Il range di temperatura di ogni zona può andare da +200°C per la camera calda e -73°C per quella fredda. Le due zone sono collegate da una sorta di piattaforma mobile, in grado di movimentare velocemente i campioni da un’area all’altra nel momento esatto in cui il pezzo deve essere sottoposto a improvviso cambio di temperatura.

Il modello di shock thermal chamber in dotazione nel laboratorio MotivexLab è dotato di una cella con una capienza di 64 litri, di dimensioni 40x40x40 cm, monitorabile attraverso una finestra per osservare il comportamento dei campioni durante la procedura di testing e in tutti i controlli intermedi.

Quali caratteristiche e comportamenti vengono valutati nell’analisi di shock termico?

Resistenza dei materiali:

Il test valuta se i campioni mantengono le loro proprietà meccaniche, strutturali ed estetiche anche dopo ripetuti sbalzi termici.

Integrità strutturale:

Si verifica se il componente mantiene la sua forma e non presenta rotture, crepe, deformazioni o fessurazioni.

Funzionalità:

Si accerta che il componente continui a funzionare correttamente dopo bruschi riscaldamenti o raffreddamenti e dopo le variazioni di temperatura subite.

Quali aziende hanno bisogno di effettuare test di shock termici?

Lo shock test è predominante nei settori aerospaziale, automobilistico, militare, elettronico e delle telecomunicazioni e, in generale, nel campo della ricerca sui materiali.

Facciamo alcuni esempi pratici per ogni settore.

Settore automobilistico

La prova di shock termico per l’industria automobilistica è un passaggio fondamentale per garantire la qualità e l’affidabilità dei veicoli, assicurando che i componenti siano in grado di resistere alle condizioni estreme che possono incontrare durante la loro vita operativa.

Questa apparecchiatura è ampiamente utilizzata nello sviluppo e nella convalida di componenti elettronici nei veicoli, come centraline elettroniche (ECU), sensori, connettori, schede elettroniche e moduli di controllo, che devono funzionare in modo affidabile in condizioni ambientali estreme.

I test di thermal shock consentono l’identificazione di punti critici in cui potrebbero verificarsi guasti e contribuiscono all’ottimizzazione dei processi di progettazione e produzione.

Ad esempio potrebbero simulare una brusca variazione di temperatura indotta dall’acqua fredda o dal gelo per componenti installati nelle zone soggette a spruzzi d’acqua del veicolo. Lo scopo è quello di simulare il repentino cambio di temperatura che un elemento caldo può subire se la vettura viene guidata su strade innevate o bagnate in inverno, provocando ad esempio rottura meccanica, cedimento delle guarnizioni, perdita di tenuta o intrusione di acqua all’interno del componente.

Settore aerospaziale

ll test di shock termico è fondamentale può servire per verificare la resistenza dei materiali e dei componenti alle rapide variazioni di temperatura che possono verificarsi durante il volo o nelle operazioni di lancio.

Ad esempio si può simulare e valutare la resistenza di valvole e pareti di un serbatoio sottoposte a condizioni climatiche estreme oppure il comportamento di parti di motore e sistemi di propulsione durante le fasi di accensione e spegnimento del velivolo.

Elettronica

L’esposizione ripetuta di apparecchiature elettroniche a temperature estreme in un arco di tempo molto breve è estremamente utile per verificare la resistenza di materiali e componenti a rapidi sbalzi di temperatura o individuare precocemente guasti o difetti di progettazione.

Che differenza c’è fra camera climatica e camera per lo shock termico?

La camera climatica si concentra su condizioni di temperatura e umidità controllate e più stabili nel tempo.

La camera per lo shock termico si specializza nel riprodurre variazioni di temperatura brusche e intense, per testare la resistenza a shock termici improvvisi.

Camera climatica:

Questa è progettata per riprodurre ambienti con condizioni di temperatura e umidità controllate e stabili nel tempo. Serve a testare come i materiali o i componenti reagiscono a temperature costanti o variabili lentamente, spesso per verificare la resistenza a condizioni climatiche estreme come caldo, freddo, umidità o cicli di umidità e secchezza.

Camera per lo shock termico:

Questa, invece, è pensata per simulare rapide variazioni di temperatura, spesso in modo improvviso. Lo scopo è verificare se i materiali o i componenti possono resistere a cambi di temperatura bruschi, come passaggi da caldo a freddo in pochi istanti. I test di shock termico sono più intensi e rapidi rispetto alle prove climatiche.

Quali normative di riferimento per le prove di shock termico?

Sono molto vari i materiali che possono essere soggetti a shock termico durante il loro utilizzo. Per questo motivo, non esiste una norma unica ISO (Organizzazione internazionale per la normazione, ovvero l’organo che redige le norme internazionali per i test sui materiali), ma standard specifici per test da effettuare in base a specifici materiali e settori di utilizzo.

SETTORE AUTOMOTIVE

ISO 16750-4

Road vehicles — Environmental conditions and testing for electrical and electronic equipment — Part 4: Climatic load

Dettaglia i parametri da mettere in atto per la realizzazione di test di shock termico per componenti elettronici in ambienti automotive.

VW80000 / LV124

Lo standard prevede una serie di prove specifiche dei costruttori (Volkswagen in particolare) per test ambientali, inclusi shock termici, applicati ai componenti elettronici dei veicoli.

SETTORE AEROSPACE & DEFENCE

RTCA DO-160, Section 5

Environmental Conditions and Test Procedures for Airborne Equipment – Temperature Variation

E’ un paradigma di regole usato per testare apparecchiature elettroniche installate su aeromobili.

MATERIALI E VETRO

ISO 10545-9

Ceramic tiles — Part 9: Resistance to thermal shock

Per test termici su piastrelle ceramiche.

ISO 7459:2004

Stabilisce metodi di prova per determinare la variazione di temperatura che un contenitore può sopportare senza rompersi e l’endurance termica, ovvero la differenza di temperatura alla quale i campioni si rompono

ISO 718

Glass — Resistance to thermal shock

Riguarda vetri e materiali simili.

NORME GENERALI

IEC 60068-2-14

Environmental testing – Part 2-14: Tests – Test N: Change of temperature

È la norma di riferimento principale per test ambientali, usata in elettronica, elettrotecnica e telecomunicazioni. Definisce vari metodi di shock termico (es. Nb, Na, Nc).

Na (Test di temperatura normale): È il test standard di temperatura, che verifica come un prodotto si comporta a una temperatura di riferimento tipica, senza condizioni estreme.

Nb (Test di temperatura di base): È un test più severo rispetto a Na, spesso utilizzato per verificare la resistenza del prodotto a temperature più elevate o più basse rispetto a quelle di uso normale.

Nc (Test di temperatura di condizione estrema): È il test più rigoroso tra i tre, applicato in condizioni di temperature estreme per valutare la resistenza del prodotto in situazioni di stress elevato.

In sostanza, la differenza principale tra queste categorie riguarda la severità delle condizioni di temperatura applicate durante i test, con Nc che rappresenta le condizioni più estreme, Nb quelle più severe e Na quelle standard.

La nostra camera per shock termico è progettata tenendo conto delle regole imposte dalla normativa, per garantire che il sistema soddisfi perfettamente i requisiti reali che il collaudatore dovrà testare.

MIL-STD-883, Method 1010

Test Method Standard for Microcircuits – Thermal Shock

E’ la norma militare statunitense molto usata in elettronica e microelettronica per test ad alta affidabilità.

MIL-STD-202, Method 107

Test Method Standard for Electronic and Electrical Component Parts – Thermal Shock

Si tratta di un’ulteriore norma militare statunitense per componenti elettronici passivi.

JEDEC JESD22-A104

Thermal Shock

Specifica i requisiti del consorzio JEDEC per test su semiconduttori e dispositivi elettronici.

Aneddoti e curiosità

È stato ipotizzato che l’iconica frattura della Liberty Bell, la campana di bronzo simbolo dell’Indipendenza degli Stati Uniti situata a Filadelfia in Pennsylvania, fu causato da un raffreddamento troppo repentino durante la fusione del ferro che ne provocò la lesione la prima volta che fu suonata.

Un vero e proprio “colpo di freddo” che ha lasciato letteralmente il segno! Peccato che MotivexLab non esistesse ancora all’epoca, altrimenti una bella prova di laboratorio avrebbe potuto aiutare a migliorare il processo di produzione. Se solo avessero avuto i nostri strumenti, forse la campana sarebbe rimasta intatta e avrebbe continuato a suonare per secoli!

RICHIEDI UN PREVENTIVO O LA CONSULENZA DI UN NOSTRO ESPERTO

Hai bisogno di effettuare una prova di shock termico? Contattaci:

Chiama il numero 011.9370516

Scrivi a laboratorio@motivexlab.com

Un Assistente Tecnico Personale ti affiancherà non solo inviandoti un preventivo, ma anche supportandoti nella definizione dei parametri tecnici che la prova che dovrà soddisfare.